૧. બ્રેઝીબિલિટી

એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયનો બ્રેઝિંગ ગુણધર્મ નબળો છે, મુખ્યત્વે કારણ કે સપાટી પરની ઓક્સાઇડ ફિલ્મ દૂર કરવી મુશ્કેલ છે. એલ્યુમિનિયમ ઓક્સિજન માટે ખૂબ જ આકર્ષણ ધરાવે છે. સપાટી પર ગાઢ, સ્થિર અને ઉચ્ચ ગલનબિંદુ ધરાવતી ઓક્સાઇડ ફિલ્મ Al2O3 બનાવવી સરળ છે. તે જ સમયે, મેગ્નેશિયમ ધરાવતા એલ્યુમિનિયમ એલોય ખૂબ જ સ્થિર ઓક્સાઇડ ફિલ્મ MgO પણ બનાવશે. તેઓ સોલ્ડરના ભીનાશ અને ફેલાવાને ગંભીર રીતે અવરોધશે. અને દૂર કરવું મુશ્કેલ છે. બ્રેઝિંગ દરમિયાન, બ્રેઝિંગ પ્રક્રિયા ફક્ત યોગ્ય પ્રવાહ સાથે જ હાથ ધરવામાં આવી શકે છે.

બીજું, એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય બ્રેઝિંગનું સંચાલન મુશ્કેલ છે. એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયનો ગલનબિંદુ ઉપયોગમાં લેવાતા બ્રેઝિંગ ફિલર મેટલ કરતા બહુ અલગ નથી. બ્રેઝિંગ માટે વૈકલ્પિક તાપમાન શ્રેણી ખૂબ જ સાંકડી છે. થોડું અયોગ્ય તાપમાન નિયંત્રણ બેઝ મેટલને વધુ ગરમ કરવા અથવા પીગળવાનું સરળ બનાવે છે, જેના કારણે બ્રેઝિંગ પ્રક્રિયા મુશ્કેલ બને છે. હીટ ટ્રીટમેન્ટ દ્વારા મજબૂત બનેલા કેટલાક એલ્યુમિનિયમ એલોય બ્રેઝિંગ હીટિંગને કારણે વધુ વૃદ્ધત્વ અથવા એનિલિંગ જેવી નરમાઈની ઘટનાઓનું કારણ બનશે, જે બ્રેઝ્ડ સાંધાના ગુણધર્મોને ઘટાડશે. ફ્લેમ બ્રેઝિંગ દરમિયાન, તાપમાનનો નિર્ણય કરવો મુશ્કેલ છે કારણ કે ગરમી દરમિયાન એલ્યુમિનિયમ એલોયનો રંગ બદલાતો નથી, જે ઓપરેટરના ઓપરેશન સ્તર માટેની આવશ્યકતાઓને પણ વધારે છે.

વધુમાં, એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય બ્રેઝ્ડ સાંધાના કાટ પ્રતિકારને ફિલર ધાતુઓ અને ફ્લક્સ દ્વારા સરળતાથી અસર થાય છે. એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયનું ઇલેક્ટ્રોડ સંભવિત સોલ્ડર કરતા તદ્દન અલગ છે, જે સાંધાના કાટ પ્રતિકારને ઘટાડે છે, ખાસ કરીને સોફ્ટ સોલ્ડરિંગ સાંધા માટે. વધુમાં, એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયના બ્રેઝિંગમાં ઉપયોગમાં લેવાતા મોટાભાગના ફ્લક્સમાં મજબૂત કાટ હોય છે. જો તેમને બ્રેઝિંગ પછી સાફ કરવામાં આવે તો પણ, સાંધાના કાટ પ્રતિકાર પર ફ્લક્સનો પ્રભાવ સંપૂર્ણપણે દૂર થશે નહીં.

2. બ્રેઝિંગ સામગ્રી

(1) એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયનું બ્રેઝિંગ એ ભાગ્યે જ ઉપયોગમાં લેવાતી પદ્ધતિ છે, કારણ કે બ્રેઝિંગ ફિલર મેટલ અને બેઝ મેટલની રચના અને ઇલેક્ટ્રોડ સંભવિતતા ખૂબ જ અલગ છે, જે સાંધાના ઇલેક્ટ્રોકેમિકલ કાટનું કારણ બને છે. સોફ્ટ સોલ્ડરિંગ મુખ્યત્વે ઝીંક આધારિત સોલ્ડર અને ટીન લીડ સોલ્ડરને અપનાવે છે, જેને તાપમાન શ્રેણી અનુસાર નીચા તાપમાન સોલ્ડર (150 ~ 260 ℃), મધ્યમ તાપમાન સોલ્ડર (260 ~ 370 ℃) અને ઉચ્ચ તાપમાન સોલ્ડર (370 ~ 430 ℃) માં વિભાજિત કરી શકાય છે. જ્યારે ટીન લીડ સોલ્ડરનો ઉપયોગ કરવામાં આવે છે અને બ્રેઝિંગ માટે એલ્યુમિનિયમ સપાટી પર કોપર અથવા નિકલ પ્રી-પ્લેટેડ હોય છે, ત્યારે સાંધાના ઇન્ટરફેસ પર કાટ અટકાવી શકાય છે, જેથી સાંધાના કાટ પ્રતિકારમાં સુધારો થાય.

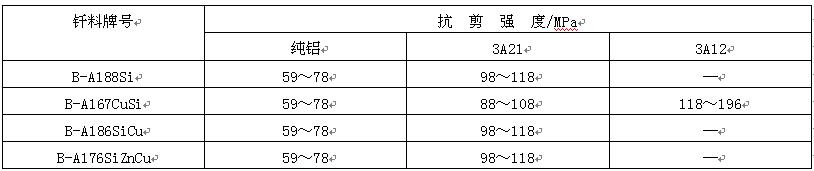

એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયના બ્રેઝિંગનો વ્યાપકપણે ઉપયોગ થાય છે, જેમ કે ફિલ્ટર ગાઇડ, બાષ્પીભવન કરનાર, રેડિયેટર અને અન્ય ઘટકો. એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયના બ્રેઝિંગ માટે ફક્ત એલ્યુમિનિયમ આધારિત ફિલર ધાતુઓનો ઉપયોગ કરી શકાય છે, જેમાંથી એલ્યુમિનિયમ સિલિકોન ફિલર ધાતુઓ સૌથી વધુ ઉપયોગમાં લેવાય છે. એપ્લિકેશનનો ચોક્કસ અવકાશ અને બ્રેઝ્ડ સાંધાઓની શીયર સ્ટ્રેન્થ અનુક્રમે કોષ્ટક 8 અને કોષ્ટક 9 માં બતાવવામાં આવી છે. જો કે, આ સોલ્ડરનો ગલનબિંદુ બેઝ મેટલના ગલનબિંદુની નજીક છે, તેથી બેઝ મેટલને વધુ ગરમ થવાથી અથવા તો પીગળવાથી બચવા માટે બ્રેઝિંગ દરમિયાન ગરમીનું તાપમાન કડક અને સચોટ રીતે નિયંત્રિત કરવું જોઈએ.

કોષ્ટક 8 એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય માટે બ્રેઝિંગ ફિલર ધાતુઓનો ઉપયોગ અવકાશ

કોષ્ટક 9 એલ્યુમિનિયમ સિલિકોન ફિલર ધાતુઓથી બ્રેઝ્ડ એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય સાંધાઓની શીયર સ્ટ્રેન્થ

એલ્યુમિનિયમ સિલિકોન સોલ્ડર સામાન્ય રીતે પાવડર, પેસ્ટ, વાયર અથવા શીટના સ્વરૂપમાં પૂરા પાડવામાં આવે છે. કેટલાક કિસ્સાઓમાં, કોર તરીકે એલ્યુમિનિયમ અને ક્લેડીંગ તરીકે એલ્યુમિનિયમ સિલિકોન સોલ્ડર સાથે સોલ્ડર કમ્પોઝિટ પ્લેટનો ઉપયોગ થાય છે. આ પ્રકારની સોલ્ડર કમ્પોઝિટ પ્લેટ હાઇડ્રોલિક પદ્ધતિ દ્વારા બનાવવામાં આવે છે અને ઘણીવાર બ્રેઝિંગ ઘટકોના ભાગ રૂપે ઉપયોગમાં લેવાય છે. બ્રેઝિંગ દરમિયાન, સંયુક્ત પ્લેટ પર બ્રેઝિંગ ફિલર મેટલ પીગળી જાય છે અને કેશિલરી અને ગુરુત્વાકર્ષણની ક્રિયા હેઠળ વહે છે જેથી સાંધાના અંતરને ભરી શકાય.

(2) એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય બ્રેઝિંગ માટે ફ્લક્સ અને શિલ્ડિંગ ગેસ, ફિલ્મ દૂર કરવા માટે ઘણીવાર ખાસ ફ્લક્સનો ઉપયોગ થાય છે. ટ્રાયથેનોલામાઇન પર આધારિત ઓર્ગેનિક ફ્લક્સ, જેમ કે fs204, ઓછા-તાપમાનવાળા સોફ્ટ સોલ્ડર સાથે વપરાય છે. આ ફ્લક્સનો ફાયદો એ છે કે તેનો બેઝ મેટલ પર કાટ લાગવાની અસર ઓછી છે, પરંતુ તે મોટી માત્રામાં ગેસ ઉત્પન્ન કરશે, જે સોલ્ડરના ભીનાશ અને કોલિંગને અસર કરશે. ઝીંક ક્લોરાઇડ પર આધારિત રિએક્ટિવ ફ્લક્સ, જેમ કે fs203 અને fs220a, મધ્યમ તાપમાન અને ઉચ્ચ તાપમાનવાળા સોફ્ટ સોલ્ડર સાથે ઉપયોગમાં લેવાય છે. રિએક્ટિવ ફ્લક્સ ખૂબ જ કાટ લાગતો હોય છે, અને તેના અવશેષોને બ્રેઝિંગ પછી દૂર કરવા આવશ્યક છે.

હાલમાં, એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયના બ્રેઝિંગમાં હજુ પણ ફ્લક્સ ફિલ્મ દૂર કરવાનું પ્રભુત્વ છે. ઉપયોગમાં લેવાતા બ્રેઝિંગ ફ્લક્સમાં ક્લોરાઇડ આધારિત ફ્લક્સ અને ફ્લોરાઇડ આધારિત ફ્લક્સનો સમાવેશ થાય છે. ક્લોરાઇડ આધારિત ફ્લક્સમાં ઓક્સાઇડ ફિલ્મ દૂર કરવાની મજબૂત ક્ષમતા અને સારી પ્રવાહીતા હોય છે, પરંતુ તે બેઝ મેટલ પર ખૂબ જ કાટ લાગવાની અસર ધરાવે છે. બ્રેઝિંગ પછી તેના અવશેષોને સંપૂર્ણપણે દૂર કરવા આવશ્યક છે. ફ્લોરાઇડ આધારિત ફ્લક્સ એક નવા પ્રકારનો ફ્લક્સ છે, જેમાં સારી ફિલ્મ દૂર કરવાની અસર હોય છે અને બેઝ મેટલમાં કાટ લાગતો નથી. જો કે, તેમાં ઉચ્ચ ગલનબિંદુ અને નબળી થર્મલ સ્થિરતા છે, અને તેનો ઉપયોગ ફક્ત એલ્યુમિનિયમ સિલિકોન સોલ્ડર સાથે જ થઈ શકે છે.

એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયને બ્રેઝ કરતી વખતે, વેક્યુમ, તટસ્થ અથવા નિષ્ક્રિય વાતાવરણનો ઉપયોગ ઘણીવાર થાય છે. જ્યારે વેક્યુમ બ્રેઝિંગનો ઉપયોગ કરવામાં આવે છે, ત્યારે વેક્યુમ ડિગ્રી સામાન્ય રીતે 10-3pa ના ક્રમ સુધી પહોંચવી જોઈએ. જ્યારે નાઇટ્રોજન અથવા આર્ગોન ગેસનો ઉપયોગ રક્ષણ માટે કરવામાં આવે છે, ત્યારે તેની શુદ્ધતા ખૂબ ઊંચી હોવી જોઈએ, અને ઝાકળ બિંદુ -40 ℃ કરતા ઓછું હોવું જોઈએ.

3. બ્રેઝિંગ ટેકનોલોજી

એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયના બ્રેઝિંગમાં વર્કપીસ સપાટીની સફાઈ માટે ઉચ્ચ આવશ્યકતાઓ હોય છે. સારી ગુણવત્તા મેળવવા માટે, બ્રેઝિંગ પહેલાં સપાટી પરના તેલના ડાઘ અને ઓક્સાઇડ ફિલ્મ દૂર કરવી આવશ્યક છે. સપાટી પરના તેલના ડાઘને Na2CO3 જલીય દ્રાવણથી 60 ~ 70 ℃ તાપમાને 5 ~ 10 મિનિટ માટે દૂર કરો, અને પછી સ્વચ્છ પાણીથી કોગળા કરો; સપાટી ઓક્સાઇડ ફિલ્મને NaOH જલીય દ્રાવણથી 20 ~ 40 ℃ તાપમાને 2 ~ 4 મિનિટ માટે કોતરણી કરીને દૂર કરી શકાય છે, અને પછી ગરમ પાણીથી ધોઈ શકાય છે; સપાટી પરના તેલના ડાઘ અને ઓક્સાઇડ ફિલ્મને દૂર કર્યા પછી, વર્કપીસને 2 ~ 5 મિનિટ માટે ગ્લોસ માટે HNO3 જલીય દ્રાવણથી ટ્રીટ કરવામાં આવશે, પછી વહેતા પાણીમાં સાફ કરવામાં આવશે અને અંતે સૂકવવામાં આવશે. આ પદ્ધતિઓ દ્વારા સારવાર કરાયેલ વર્કપીસને સ્પર્શ કરવામાં આવશે નહીં અથવા અન્ય ગંદકીથી દૂષિત કરવામાં આવશે નહીં, અને 6 ~ 8 કલાકની અંદર બ્રેઝ કરવામાં આવશે. જો શક્ય હોય તો તરત જ બ્રેઝ કરવું વધુ સારું છે.

એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયની બ્રેઝિંગ પદ્ધતિઓમાં મુખ્યત્વે ફ્લેમ બ્રેઝિંગ, સોલ્ડરિંગ આયર્ન બ્રેઝિંગ અને ફર્નેસ બ્રેઝિંગનો સમાવેશ થાય છે. આ પદ્ધતિઓ સામાન્ય રીતે બ્રેઝિંગમાં ફ્લક્સનો ઉપયોગ કરે છે, અને ગરમીના તાપમાન અને હોલ્ડિંગ સમય માટે કડક આવશ્યકતાઓ ધરાવે છે. ફ્લેમ બ્રેઝિંગ અને સોલ્ડરિંગ આયર્ન બ્રેઝિંગ દરમિયાન, ફ્લક્સને વધુ ગરમ થવા અને નિષ્ફળતાથી બચાવવા માટે ફ્લક્સને સીધા ગરમીના સ્ત્રોત દ્વારા ગરમ કરવાનું ટાળો. એલ્યુમિનિયમને ઉચ્ચ ઝીંક સામગ્રીવાળા સોફ્ટ સોલ્ડરમાં ઓગાળી શકાય છે, તેથી બેઝ મેટલ કાટ ટાળવા માટે સાંધા બન્યા પછી ગરમી બંધ કરવી જોઈએ. કેટલાક કિસ્સાઓમાં, એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયનું બ્રેઝિંગ ક્યારેક ફ્લક્સનો ઉપયોગ કરતું નથી, પરંતુ ફિલ્મને દૂર કરવા માટે અલ્ટ્રાસોનિક અથવા સ્ક્રેપિંગ પદ્ધતિઓનો ઉપયોગ કરે છે. બ્રેઝિંગ માટે ફિલ્મને દૂર કરવા માટે સ્ક્રેપિંગનો ઉપયોગ કરતી વખતે, પહેલા વર્કપીસને બ્રેઝિંગ તાપમાન સુધી ગરમ કરો, અને પછી સોલ્ડર સળિયા (અથવા સ્ક્રેપિંગ ટૂલ) ના અંતથી વર્કપીસના બ્રેઝિંગ ભાગને સ્ક્રેપ કરો. સપાટી ઓક્સાઇડ ફિલ્મ તોડતી વખતે, સોલ્ડરનો છેડો ઓગળી જશે અને બેઝ મેટલ ભીનું થઈ જશે.

એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયની બ્રેઝિંગ પદ્ધતિઓમાં મુખ્યત્વે ફ્લેમ બ્રેઝિંગ, ફર્નેસ બ્રેઝિંગ, ડીપ બ્રેઝિંગ, વેક્યુમ બ્રેઝિંગ અને ગેસ શિલ્ડેડ બ્રેઝિંગનો સમાવેશ થાય છે. ફ્લેમ બ્રેઝિંગનો ઉપયોગ મોટાભાગે નાના વર્કપીસ અને સિંગલ પીસ ઉત્પાદન માટે થાય છે. ઓક્સીએસિટીલીન ફ્લેમનો ઉપયોગ કરતી વખતે એસિટિલીનમાં રહેલી અશુદ્ધિઓ અને ફ્લક્સ વચ્ચેના સંપર્કને કારણે ફ્લક્સની નિષ્ફળતા ટાળવા માટે, બેઝ મેટલના ઓક્સિડેશનને રોકવા માટે થોડી ઘટાડો સાથે ગેસોલિન કોમ્પ્રેસ્ડ એર ફ્લેમનો ઉપયોગ કરવો યોગ્ય છે. ચોક્કસ બ્રેઝિંગ દરમિયાન, બ્રેઝિંગ ફ્લક્સ અને ફિલર મેટલને અગાઉથી બ્રેઝ્ડ જગ્યાએ મૂકી શકાય છે અને વર્કપીસ સાથે તે જ સમયે ગરમ કરી શકાય છે; વર્કપીસને પહેલા બ્રેઝિંગ તાપમાને પણ ગરમ કરી શકાય છે, અને પછી ફ્લક્સથી ડૂબેલા સોલ્ડરને બ્રેઝિંગ પોઝિશન પર મોકલી શકાય છે; ફ્લક્સ અને ફિલર મેટલ ઓગળ્યા પછી, ફિલર મેટલ સમાનરૂપે ભરાઈ ગયા પછી હીટિંગ ફ્લેમ ધીમે ધીમે દૂર કરવામાં આવશે.

એર ફર્નેસમાં એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયને બ્રેઝ કરતી વખતે, બ્રેઝિંગ ફિલર મેટલ પ્રીસેટ હોવું જોઈએ, અને બ્રેઝિંગ ફ્લક્સને નિસ્યંદિત પાણીમાં ઓગાળીને 50% ~ 75% ની સાંદ્રતા સાથે જાડું દ્રાવણ તૈયાર કરવું જોઈએ, અને પછી બ્રેઝિંગ સપાટી પર કોટેડ અથવા સ્પ્રે કરવું જોઈએ. બ્રેઝિંગ ફિલર મેટલ અને બ્રેઝિંગ સપાટી પર યોગ્ય માત્રામાં પાવડર બ્રેઝિંગ ફ્લક્સ પણ આવરી શકાય છે, અને પછી એસેમ્બલ વેલ્ડમેન્ટને બ્રેઝિંગ ગરમ કરવા માટે ભઠ્ઠીમાં મૂકવામાં આવશે. બેઝ મેટલને વધુ ગરમ થવાથી અથવા તો ઓગળવાથી અટકાવવા માટે, હીટિંગ તાપમાનને સખત રીતે નિયંત્રિત કરવું આવશ્યક છે.

પેસ્ટ અથવા ફોઇલ સોલ્ડરનો ઉપયોગ સામાન્ય રીતે એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયના ડીપ બ્રેઝિંગ માટે થાય છે. એસેમ્બલ વર્કપીસને બ્રેઝિંગ પહેલાં પહેલાથી ગરમ કરવું જોઈએ જેથી તેનું તાપમાન બ્રેઝિંગ તાપમાનની નજીક હોય, અને પછી બ્રેઝિંગ માટે બ્રેઝિંગ ફ્લક્સમાં ડૂબાડવું જોઈએ. બ્રેઝિંગ દરમિયાન, બ્રેઝિંગ તાપમાન અને બ્રેઝિંગ સમયને સખત રીતે નિયંત્રિત કરવો જોઈએ. જો તાપમાન ખૂબ ઊંચું હોય, તો બેઝ મેટલ ઓગળવું સરળ છે અને સોલ્ડર સરળતાથી ખોવાઈ જાય છે; જો તાપમાન ખૂબ ઓછું હોય, તો સોલ્ડર પૂરતું ઓગળતું નથી, અને બ્રેઝિંગ દર ઘટે છે. બ્રેઝિંગ તાપમાન બેઝ મેટલના પ્રકાર અને કદ, ફિલર મેટલની રચના અને ગલનબિંદુ અનુસાર નક્કી કરવામાં આવશે, અને તે સામાન્ય રીતે ફિલર મેટલના લિક્વિડસ તાપમાન અને બેઝ મેટલના સોલિડસ તાપમાન વચ્ચે હોય છે. ફ્લક્સ બાથમાં વર્કપીસનો ડીપિંગ સમય ખાતરી કરે છે કે સોલ્ડર સંપૂર્ણપણે ઓગળી શકે છે અને વહે છે, અને સપોર્ટિંગ સમય ખૂબ લાંબો ન હોવો જોઈએ. નહિંતર, સોલ્ડરમાં સિલિકોન તત્વ બેઝ મેટલમાં ફેલાય છે, જેના કારણે સીમની નજીક બેઝ મેટલ બરડ બની જાય છે.

એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયના વેક્યુમ બ્રેઝિંગમાં, મેટલ ઓપરેટિંગ એક્ટિવેટર્સનો ઉપયોગ ઘણીવાર એલ્યુમિનિયમની સપાટી ઓક્સાઇડ ફિલ્મને સુધારવા અને સોલ્ડરના ભીનાશ અને ફેલાવાને સુનિશ્ચિત કરવા માટે થાય છે. મેગ્નેશિયમનો ઉપયોગ વર્કપીસ પર કણોના સ્વરૂપમાં સીધો કરી શકાય છે, અથવા વરાળના સ્વરૂપમાં બ્રેઝિંગ ઝોનમાં દાખલ કરી શકાય છે, અથવા મેગ્નેશિયમને એલોય તત્વ તરીકે એલ્યુમિનિયમ સિલિકોન સોલ્ડરમાં ઉમેરી શકાય છે. જટિલ રચનાવાળા વર્કપીસ માટે, બેઝ મેટલ પર મેગ્નેશિયમ વરાળની સંપૂર્ણ અસર સુનિશ્ચિત કરવા અને બ્રેઝિંગ ગુણવત્તા સુધારવા માટે, સ્થાનિક શિલ્ડિંગ પ્રક્રિયાના પગલાં ઘણીવાર લેવામાં આવે છે, એટલે કે, વર્કપીસને પહેલા સ્ટેનલેસ સ્ટીલ બોક્સ (સામાન્ય રીતે પ્રોસેસ બોક્સ તરીકે ઓળખાય છે) માં મૂકવામાં આવે છે, અને પછી બ્રેઝિંગને ગરમ કરવા માટે વેક્યુમ ફર્નેસમાં મૂકવામાં આવે છે. વેક્યુમ બ્રેઝ્ડ એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય સાંધામાં સરળ સપાટી અને ગાઢ બ્રેઝ્ડ સાંધા હોય છે, અને બ્રેઝિંગ પછી તેને સાફ કરવાની જરૂર નથી; જો કે, વેક્યુમ બ્રેઝિંગ સાધનો ખર્ચાળ છે, અને મેગ્નેશિયમ વરાળ ભઠ્ઠીને ગંભીર રીતે પ્રદૂષિત કરે છે, તેથી તેને વારંવાર સાફ અને જાળવણી કરવાની જરૂર છે.

તટસ્થ અથવા નિષ્ક્રિય વાતાવરણમાં એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોયને બ્રેઝ કરતી વખતે, ફિલ્મ દૂર કરવા માટે મેગ્નેશિયમ એક્ટિવેટર અથવા ફ્લક્સનો ઉપયોગ કરી શકાય છે. જ્યારે ફિલ્મ દૂર કરવા માટે મેગ્નેશિયમ એક્ટિવેટરનો ઉપયોગ કરવામાં આવે છે, ત્યારે વેક્યુમ બ્રેઝિંગ કરતા જરૂરી મેગ્નેશિયમનું પ્રમાણ ઘણું ઓછું હોય છે. સામાન્ય રીતે, w (mg) લગભગ 0.2% ~ 0.5% હોય છે. જ્યારે મેગ્નેશિયમનું પ્રમાણ વધારે હોય છે, ત્યારે સાંધાની ગુણવત્તામાં ઘટાડો થશે. ફ્લોરાઇડ ફ્લક્સ અને નાઇટ્રોજન સંરક્ષણનો ઉપયોગ કરીને NOCOLOK બ્રેઝિંગ પદ્ધતિ તાજેતરના વર્ષોમાં ઝડપથી વિકસિત એક નવી પદ્ધતિ છે. ફ્લોરાઇડ ફ્લક્સના અવશેષો ભેજને શોષી શકતા નથી અને એલ્યુમિનિયમ માટે કાટ લાગતા નથી, તેથી બ્રેઝિંગ પછી ફ્લક્સ અવશેષોને દૂર કરવાની પ્રક્રિયાને છોડી શકાય છે. નાઇટ્રોજનના રક્ષણ હેઠળ, ફ્લોરાઇડ ફ્લક્સની માત્ર થોડી માત્રાને કોટ કરવાની જરૂર છે, ફિલર મેટલ બેઝ મેટલને સારી રીતે ભીની કરી શકે છે, અને ઉચ્ચ-ગુણવત્તાવાળા બ્રેઝ્ડ સાંધા મેળવવાનું સરળ છે. હાલમાં, આ NOCOLOK બ્રેઝિંગ પદ્ધતિનો ઉપયોગ એલ્યુમિનિયમ રેડિએટર અને અન્ય ઘટકોના મોટા પાયે ઉત્પાદનમાં કરવામાં આવે છે.

ફ્લોરાઇડ ફ્લક્સ સિવાયના ફ્લક્સથી બ્રેઝ્ડ એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય માટે, બ્રેઝિંગ પછી ફ્લક્સ અવશેષો સંપૂર્ણપણે દૂર કરવા આવશ્યક છે. એલ્યુમિનિયમ માટે ઓર્ગેનિક બ્રેઝિંગ ફ્લક્સના અવશેષોને મિથેનોલ અને ટ્રાઇક્લોરોઇથિલિન જેવા ઓર્ગેનિક દ્રાવણથી ધોઈ શકાય છે, સોડિયમ હાઇડ્રોક્સાઇડ જલીય દ્રાવણથી તટસ્થ કરી શકાય છે, અને અંતે ગરમ અને ઠંડા પાણીથી સાફ કરી શકાય છે. ક્લોરાઇડ એ એલ્યુમિનિયમ માટે બ્રેઝિંગ ફ્લક્સનો અવશેષ છે, જેને નીચેની પદ્ધતિઓ અનુસાર દૂર કરી શકાય છે; પ્રથમ, 60 ~ 80 ℃ પર 10 મિનિટ માટે ગરમ પાણીમાં પલાળી રાખો, બ્રશથી બ્રેઝ્ડ સાંધા પરના અવશેષોને કાળજીપૂર્વક સાફ કરો, અને તેને ઠંડા પાણીથી સાફ કરો; પછી તેને 15% નાઈટ્રિક એસિડ જલીય દ્રાવણમાં 30 મિનિટ માટે પલાળી રાખો, અને અંતે તેને ઠંડા પાણીથી ધોઈ લો.

પોસ્ટ સમય: જૂન-૧૩-૨૦૨૨